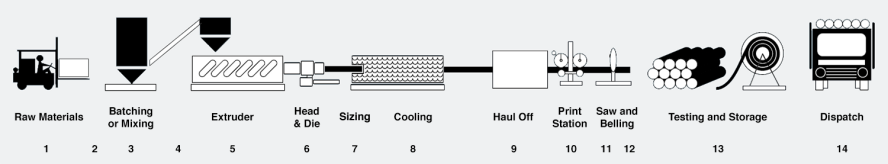

Sejatine, produk PVC dibentuk saka bubuk PVC mentah utawa senyawa kanthi proses panas lan tekanan.Rong proses utama sing digunakake ing pabrik yaiku cetakan ekstrusi.

Proses PVC modern kalebu metode ilmiah sing dikembangake sing mbutuhake kontrol sing tepat babagan variabel proses.Bahan polimer minangka bubuk sing bebas, sing mbutuhake tambahan stabilisator lan alat bantu pangolahan.Formulasi lan campuran minangka tahap kritis proses lan spesifikasi sing ketat dijaga kanggo bahan mentah sing mlebu, batching lan campuran.Feed menyang mesin ekstrusi utawa cetakan bisa langsung, ing wangun "campuran garing", utawa wis diproses dadi "senyawa" granular.

Ekstrusi

Polimer lan aditif (1) ditimbang kanthi tepat (2) lan diproses liwat pencampuran kacepetan dhuwur (3) kanggo nyampur bahan mentah dadi campuran campuran garing sing disebarake kanthi seragam.Suhu pencampuran watara 120°C digayuh kanthi panas gesekan.Ing macem-macem orane tumrap sekolah saka proses nyawiji, aditif nyawiji lan progressively nutupi granules polimer PVC.Sawise tekan suhu sing dibutuhake, campuran kasebut kanthi otomatis dibuwang menyang kamar pendinginan kanthi cepet nyuda suhu nganti udakara 50 ° C, saéngga campuran bisa dikirim menyang panyimpenan penengah (4) ing endi konsistensi suhu lan kerapatan bisa diraih.

Jantung saka proses, extruder (5), wis suhu-kontrol, tong minyak zoned kang muter tliti "sekrup".Sekrup extruder modern minangka piranti rumit, dirancang kanthi teliti kanthi macem-macem penerbangan kanggo ngontrol kompresi lan geser, dikembangake ing materi, sajrone kabeh tahapan proses.Konfigurasi meneng counter-puteran kembar digunakake dening kabeh manufaktur utama nawakake Processing apik.

The PVC dryblend wis metered menyang tong minyak lan ngawut-awut, kang banjur ngowahi campuran garing menyang dibutuhake "nyawiji" negara, dening panas, meksa lan nyukur.Sajrone wacana ing sadawane sekrup, PVC ngliwati sawetara zona sing ngompres, homogenisasi lan ngeculake aliran cair.Zona final mundhak meksa kanggo extrude nyawiji liwat sirah lan mati pesawat (6) kang shaped miturut ukuran pipe dibutuhake lan karakteristik aliran saka stream nyawiji.Sawise pipa ninggalake ekstrusi mati, ukurane kanthi ngliwati lengen ukuran presisi kanthi vakum eksternal.Iki cukup kanggo harden lapisan njaba PVC lan terus diameteripun pipe sak cooling final ing kamar cooling banyu kontrol (8).

Pipa ditarik liwat ukuran lan operasi cooling dening puller utawa haul-off (9) ing kacepetan pancet.Kontrol kacepetan penting banget nalika peralatan iki digunakake amarga kacepetan pipa ditarik bakal mengaruhi kekandelan tembok produk sing wis rampung.Ing cilik saka ring karet jointed pipe haul-off wis kalem mudhun ing interval cocok kanggo thicken pipo ing area soket.

Printer in-line (10) nandhani pipa kanthi interval biasa, kanthi identifikasi miturut ukuran, kelas, jinis, tanggal, nomer standar, lan nomer extruder.Saw cut-off otomatis (11) ngethok pipa nganti dawa sing dibutuhake.

Mesin lonceng mbentuk soket ing pungkasan saben pipa (12).Ana rong wangun umum saka soket.Kanggo pipa jointed ring karet, mandrel collapsible digunakake, dene mandrel kosong digunakake kanggo sockets jointed solvent.Pipa ring karet mbutuhake chamfer ing spigot, sing dileksanakake ing stasiun gergaji utawa unit lonceng.

Produk sing wis rampung disimpen ing papan kanggo inspeksi lan tes laboratorium pungkasan lan ditampa kualitas (13).Kabeh produksi dites lan dipriksa sesuai karo Standar Australia sing cocog lan / utawa kanggo spesifikasi panuku.

Sawise mriksa lan ditampa, pipa kasebut disimpen kanggo ngenteni kiriman pungkasan (14).

Kanggo pipa PVC (PVC-O) sing berorientasi, proses ekstrusi diterusake kanthi proses ekspansi tambahan sing ditindakake ing kahanan suhu lan tekanan sing ditetepake lan dikontrol kanthi teliti.Sajrone ekspansi kasebut, orientasi molekuler, sing menehi kekuatan dhuwur khas PVC-O, kedadeyan.

Wektu kirim: Dec-21-2022